|

Edição 123 – 2009

|

|

Eficiência energética |

|||

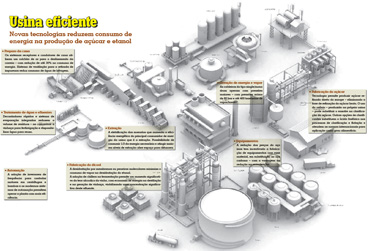

| Desenvolvimento de inovações tecnológicas para a indústria busca equipamentos de maior porte e menor consumo de energia | |||

|

|||

Flávio Bosco Os equipamentos que estão sendo instalados para a produção de etanol, açúcar e energia elétrica nas usinas não trazem apenas maior porte ou maior produtividade. Todo novo máquina sai da fábrica carregando para dentro da usina o conceito de consumo eficiente de energia. Tem sido assim com a eletrificação na extração e com a desidratação por membranas ou peneiras moleculares. Usinas que ainda gastam mais de 400 quilos de vapor para processar uma tonelada de cana estão fadadas a nunca mais apresentarem resultados operacionais competitivos. Depois que a energia elétrica deixou de ser um subproduto da usina, qualquer contenção é sinônimo de aumento nas vendas. “Há uma tendência clara de implantação de caldeiras de maior pressão para gerar mais eletricidade, com potenciais sobras adicionais de bagaço”, acrescenta o pesquisador Jaime Fingerut, do Centro de Tecnologia Canavieira – CTC. Da recepção da cana-de-açúcar à expedição dos produtos, é pelos trilhos da eficiência energética que as inovações tecnológicas têm chegado às usinas. O potencial é bastante significativo, dado o elevado consumo de energia – não só elétrica, como também térmica e mecânica – no processamento de cana de açúcar. A Usina Bom Retiro, em Capivari / SP, é um dos maiores exemplos desta prática: com 90 anos, implantou um novo chiller para resfriamento do processo de fermentação. Desenvolvido pela Dedini parceria com a indiana Termax, o resfriador proporciona obtenção de água fria a partir do calor da vinhaça. A tecnologia garante melhor rendimento da fermentação e reduz o consumo interno de energia. Muitas vezes a “descoberta promissora” está na modernização de equipamentos elétricos – principalmente nas fábricas mais antigas, onde os ganhos ficam mais evidentes com a simples substituição por equipamentos de menor consumo. Em outros casos, é na forma como os arranjos produtivos estão projetados que residem os ganhos – é o caso da adoção de inversores de frequencia para controlar motores em centrífugas e bombas. Muito disso já está operando, mas é possível fazer ainda mais – na lista cabem ações de redução de harmônicos, perdas elétricas em transformadores e alimentadores, bem como a melhoria dos níveis de estabilidade de tensão e frequência. Os maiores ganhos naturalmente estão onde há o maior consumo de energia: a extração. As moendas de grande porte têm capacidades para processar mais de 20 mil toneladas por dia – e contam com acionamento eletro-hidráulico ou elétrico com redutor planetário. A tecnologia não é nova – os primeiros equipamentos surgiram há mais de dez anos, com a promessa de economia do vapor na moagem, mas por limitações no controle de rotação, o uso do motor ficou restrito. Agora os redutores permitem o acionamento individual dos rolos do terno e o repotenciamento dos conjuntos de moendas. Na produção do etanol, a Exal está apresentando um sistema de destilação com integração energética batizado de Multipressão, que promete reduzir o consumo de vapor. Outra opção é a desidratação por membranas ou por peneiras moleculares - embora ainda inédita no país, essa tecnologia já foi testada pela Usina Costa Pinto e agora está em avaliação na Usina São Martinho – por conta de uma planta itinerante construída pela Dedini. “É a solução de menor consumo energético disponível hoje na desidratação de etanol”, diz o vice-presidente de operações da empresa, José Luiz Olivério. Há anos fornecendo equipamentos para usinas, a Dedini se transformou em uma usina – não de açúcar, mas de de novas tecnologias – que apresenta, em média, 20 inovações por ano. Nem o desaquecimento da economia global, que colocou muitas das novas construções em compasso de espera, desanimou a empresa. “Todo mundo economiza onde pode, mas não podemos parar o desenvolvimento de tecnologias. O que pode ocorrer são ajustes na velocidade”, explica o executivo. A pressão global para o uso de tecnologias limpas justifica o otimismo de Olivério. Depois do advento dos veículos flex, o etanol vai se firmando como o principal combustível para veículos com motores ciclo otto no país – lá fora, o apelo ambiental também tem aberto novos mercados para o combustível, enquanto o déficit mundial de açúcar e a incerteza em relação à produção da Índia permite um avanço substancial das exportações brasileiras. É na comercialização dos excedentes de energia elétrica que as usinas enxergam o negócio mais promissor – várias delas estão se equipando com caldeiras single drum, que trabalham com pressões acima de 80 bar. Minimizar o consumo nem sempre foi uma prioridade para quem tinha energia de sobra. Mas foi-se o tempo em que economia era sinônimo de luz apagada. |

|||

|

|||

| Esteiras transportadoras reduzem consumo de energia | |||

As evoluções tecnológicas têm interferido diretamente no layout das usinas. Desde que o corte mecanizado ganhou maior projeção – e a cana começou a chegar picada, crua e com teores de impurezas mineral e vegetal – a usina substituiu as garras hidráulicas por hillos e reduziu a inclinação das mesas, para consumir menos energia. Também adotou sistemas de lavagem a seco da cana, em que a cana é limpa por um processo de ventilação, abolindo o uso de água. Agora os sistemas receptores e condutores têm no radar o menor consumo de energia – as novas usinas da ETH no Vale do Paranapanema / SP, Caçu / GO e Nova Alvorada do Sul / MS adotaram o Aerobelt, transportadores que utilizam um colchão de ar para o deslizamento da correia. Segundo a Promac, que fornece os sistemas no Brasil, a economia no consumo de energia chega a 30%. |

|||

| Moendas motorizadas disputa espaço com difusores na extração | |||

|

|||

O derby entre motor elétrico e turbina a vapor para acionamento das moendas parece já ter sido decidido. O ganho de energia e a redução da variabilidade na alimentação tem impulsionado o uso da eletrificação das moendas. A dúvida agora é se o difusor não vai extrair a moenda de dentro da usina. Mesmo com a concorrência de um equipamento que pode consumir 1/3 da energia necessária e atingir níveis de extração maiores, a moenda tem incorporado inovações para merecer espaço nos novos projetos de usinas. Os ternos apresentam uma relação diâmetro / comprimento maior das camisas. Os conjuntos também cresceram: o tande mais aperfeiçoado do mundo foi instalado pela Dedini na fábrica da US Sugar, na Flórida / EUA. O vice-presidente de operações da empresa, José Luiz Olivério, explica que um único conjunto de moendas processa 28 mil toneladas de cana por dia. “É um sistema totalmente automatizado, com by pass e altos índices de eficiência. Se houver problema em um terno de moendas, o conjunto continua funcionando”. Mas a grande mudança está no acionamento – com a utilização cada vez mais comum de acionamento individual nos eixos por meio de motores elétricos com conversor de freqüência. O crescimento do interesse pelo uso do difusor tem ocorrido também por conta de evoluções tecnológicas, como a possibilidade de modular o equipamento. O primeiro difusor modular que a Dedini construiu em parceria com a Bosch opera há quase um ano na Usina Noroeste, em Sebastianópolis do Sul / SP. Esse equipamento processa 12 mil toneladas/dia, mas pode ser expandido para 15 mil toneladas. Por serem fabricados em módulos, esses difusores são facilmente ampliáveis. Outra inovação é a ausência de correntes – o ponto mais frágil do sistema de acionamento – que foram substituídas por acionamentos hidráulicos individuais. Semelhante a esse equipamento instalado na Usina Noroeste só há um outro em demonstração em usinas na África do Sul. Há cinco anos, apenas seis usinas – das 347 em funcionamento – contavam com difusores para a extração de caldo. Esse número subiu para 32 em 2008 – entre as 402 usinas em operação e 53 em construção. |

|||

| Soluções que eliminam enxofre e ácidos abrem mercado para açúcar | |||

As impurezas que chegam à fábrica desafiam os técnicos a adotarem soluções que substituam o cal, o enxofre e o ácido fosfórico com resultados eficientes na clarificação. As usinas Agrovale, Santa Tereza, Nova América e Monte Alegre conseguiram trocar o enxofre por ozônio no tratamento de caldo. O ozônio é produzido na própria usina por meio de um equipamento gerador que extrai oxigênio e argônio do ar e transforma o oxigênio em ozônio. A mistura de oxigênio com argônio é adicionada ao caldo de cana para fazer o trabalho de oxidação e desinfecção. Essa tecnologia de produção do açúcar cristal isento de enxofre, desenvolvida pela empresa pernambucana Gasil, tem permitido à Usina Monte Alegre, localizada em Mamanguape / PB, adicionar vitamina A ao açúcar – testes realizados em laboratório comprovaram a estabilidade da vitamina mesmo após o cozimento de alimentos preparados com o açúcar. Só que essa adição só é possível se não houver resíduos de enxofre, que elimina a vitamina A. Com o novo sistema de tratamento do caldo, o açúcar cristal poderá ser exportado para a Europa e EUA, onde a presença de resíduos de enxofre não é aceita. Atualmente o Brasil exporta para esses países apenas açúcares dos tipos demerara e VHP – que não passam por processo de branqueamento e são consumidos como matéria-prima para as refinarias. Outros tipos de clarificantes substituem o ácido fosfórico e a cal, criando condições para a produção de açúcar conforme as exigências da agência americana Food and Drug Administration – FDA. |

|||

| Impulsionados pelas altas no preço do açúcar, fornecedores aprimoram processo |

|||

|

|||

Quando a Dedini apresentou o processo de refino do açúcar a partir do xarope, em 2005, as cotações do açúcar começavam a dar sinais de queda no mercado internacional. Agora, com o produto novamente em alta, a tecnologia Dedini Refinado Direto – DRD voltou à mesa de discussões. E o melhor, com um desenvolvimento adicional: a cristalização por resfriamento, que se traduz em açúcar com melhor qualidade “Ao invés de fazer a cristalização no sistema tradicional, por semente ou inócuo, você potencializa resfriando a massa – e produz um grânulo de melhor geometria e maior pureza”, explica José Luiz Olivério. No acumulado do ano, o açúcar refinado registra alta de 74,2% na Bolsa de Londres, e de 83% na Bolsa de Nova York – baseados no déficit de cerca de cinco milhões de toneladas que a produção menor da Índia e outros produtores devem registrar este ano. Pelas projeções da Datagro, as exportações de açúcar brasileiro na safra 2009/2010 serão de 24,5 milhões de toneladas. Pelo processo DRD, a usina elimina uma etapa para produção de açúcar refinado – e isso se traduz em economia em relação aos métodos tradicionais de refino do açúcar bruto. “A usina vai consumir metade da energia que é necessária para a produção na forma tradicional”, conta o executivo da Dedini. Outro desenvolvimento – fruto da parceria da Dedini com a Bosch – também permite reduzir o consumo energético da usina com a otimização da utilização do vapor: o cozedor a vácuo contínuo. O equipamento já é utilizado por usinas na África do Sul. |

|||

| Controle de temperatura da fermentação permite aumento do teor alcoólico | |||

|

|||

Os benefícios que o uso de resfriadores traz para redução da temperatura na fermentação não se restringem aos ganhos energéticos na destilação. O controle da temperatura do fermentador permite um aumento significativo do teor alcoólico do vinho – e de quebra viabilizar a concentração da vinhaça. No CTC, os pesquisadores trabalham a partir da fermentação extrativa a vácuo – processo em que o material em fermentação passa por um sistema de vácuo que retira o álcool na medida em que ele é produzido. Ao mesmo tempo, retira o calor gerado na fermentação – nesse caso os vapores alcoólicos são encaminhados direto para a destilação, economizando vapor. “Como o álcool deixa de ser inibitório para a levedura que faz a fermentação, pode-se colocar mais açúcar (e portanto menos água) nesta fermentação, reduzindo a quantidade de vinhaça gerada por litro de álcool”, explica Jaime Fingerut. O processo ainda não saiu dos laboratórios do CTC – mas quando estiver pronto para ser incorporado à usina, exigirá apenas a adição de um equipamento de vácuo. A temperatura da fermentação é um dos pontos que influenciam a eficiência – e também a proliferação das bactérias. Isso porque na fermentação ocorre uma reação bioquímica exotérmica. E principalmente nos dias mais quentes, o fermentador perde eficiência. A solução instalada na Usina Bom Retiro foi “importada” da indústria cervejeira – onde a fermentação é muito mais rigorosa. Através da troca térmica com a vinhaça, o Ecochiller introduz um fluxo de água fria que permite operar a fermentação na condição ótima da levedura. Além disso, o fermentador piloto é concebido como um biorreator, construído em aço inox para garantir a assepsia do processo. Desidratação Outra solução proposta pela Dedini – com experiências apenas em usinas produtoras de etanol a partir do milho e em plantas de demonstração – é a desidratação através de um sistema de membrana. O vapor de álcool hidratado é submetido a um cartucho de membranas que separam o álcool anidro com menor consumo de vapor. Em uma ponta do cartucho entra o álcool hidratado na forma de vapor – o etanol segue até a outra ponta sem passar pela membrana. “É a solução de menor consumo energético disponível hoje na destilação e desidratação de etanol”, explica Olivério. A tecnologia desenvolvida pela canadense Vaperma já foi testada pela Usina Costa Pinto e este ano está em testes na Usina São Martinho. |

|||

| Caldeiras mais potentes aumentam geração de energia | |||

|

|||

Depois do advento das caldeiras de um tubulão, as usinas têm optado por esse tipo de equipamento para a geração de vapor. O motivo é simples: ganhos de eficiência. As caldeiras de dois tubulões têm limitações de operação, não permitindo pressões acima de 70 bar e 200 toneladas de vapor/hora. Vapor perdido é energia que deixou de ser gerada – pecado para uma geradora de bioeletricidade. Outra vantagem encontrada nas caldeiras mais modernas é a possibilidade de queimar mais do que o bagaço – possibilitando o aproveitamento da palha e do biogás da vinhaça. “Do ponto de vista industrial, já estamos preparados. As soluções ainda precisam de alguns aperfeiçoamentos na parte logística”, conta Olivério. Números da Unica mostram um volume de 4.119 MW gerados a partir do bagaço da cana-de-açúcar na safra 2008/2009. Pelas estimativas, se 75% do bagaço e 60% da palha disponível sejam queimados, o potencial para a exportação de energia elétrica passará dos 11 mil MW médios na safra 2014/2015 – uma geração equivalente aos índices produtivos da usina hidrelétrica de Itaipu. Daqui a dez safras, a geração de energia a partir do bagaço e da palha responderão por 14% da matriz elétrica do país. Batizadas de Monodrum pela Caldema, e de Single Drum pela Dedini, as caldeiras de um tubulão elevam a operação para a faixa de 100 bar de pressão e temperatura de 520º C – as caldeiras com dois balões operam bem na faixa até 70 bar, mas deixam pouco excedente para ser comercializado. Comprometidas com esses avanços na performance, as usinas têm optado por esses equipamentos de alta pressão, que alcançam índices de 89% de eficiência energética em relação ao poder calorífico do bagaço – o que está diretamente relacionado à eficiência na geração de vapor e energia elétrica. |

|||

| Aproveitamento dos resíduos reduz impacto ambiental | |||

| A Usina Santa Isabel adotou o biodigestor IC para tratamento de efluentes industriais desenvolvido pela Dedini em parceria com a holandesa Paques. A diferença está na geometria da torre de biodigestão anaeróbia – uma torre vertical com mais de dez metros de altura, que possibilita a recirculação interna, acelerando o processo. “Há redução no espaço, porque a torre é vertical. E por ter fluxos de recirculação controlados, a biodigestão da matéria orgânica é mais eficiente”, explica Olivério. A tecnologia já é adotada para tratamento de efluentes em outros processos industriais que trazem carga orgânica – como a produção de alimentos, bebidas e celulose. Até 90% do efluente é convertido em biogás – e o restante em biofertilizante. Em 1990 as usinas captavam 5,6 mil litros de água por tonelada de cana – em 2004, a captação já era de 1,8 mil litros pela mesma quantidade de matéria-prima processada, segundo dados do Centro de Tecnologia Canavieira. Mas a novidade apresentada pela Dedini é a Usina Sustentável – autossuficiente na produção de água e produtora de um biofertilizante organomineral, feito a partir da mistura dos resíduos como torta de filtro, cinzas e vinhaça, enriquecidos com fertilizantes minerais. “Integrando várias tecnologias conseguimos fazer com que a usina utilize somente a água da cana-de-açúcar. E aperfeiçoando ainda mais, podemos ter uma usina exportadora de água”. O resíduo que ainda causa maiores preocupações é a vinhaça devido ao grande volume e às restrições ambientais. A tecnologia de concentração de vinhaça não é nova para a Dedini – uma parceria com a Vogelbusch permitiu a introdução da tecnologia há quatro anos. Outras usinas já utilizam o tratamento e concentração da vinhaça – a Citrotec desenvolveu o Ecovin, que evapora a água, reduzindo o volume dos resíduos. O produto concentrado pode ser utilizado para fertirrigação, combustível para caldeiras ou ração animal. |

|||

| LEIA A MATÉRIA NA ÍNTEGRA NA EDIÇÃO IMPRESSA | |||

|

Desejando saber mais sobre a matéria: redacao@editoravalete.com.br |

| NA EDIÇÃO IMPRESSA |

|

|||