|

Edição 121 – 2009

|

|

Novo status para o bagaço |

|||

| Até que ponto será possível conciliar o etanol celulósico com a produção de bioeletricidade? |

|||

|

|||

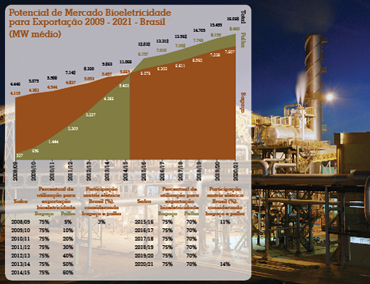

Não faz muito tempo, o bagaço não passava de um subproduto do processamento da cana. Depois da desregulamentação do setor elétrico e com o advento do etanol celulósico, passou a experimentar uma valorização sem precedentes. Sempre desperdiçado, agora ganhou outro status. A indústria sucroalcooleira inclusive já sabe que a consolidação do etanol de segunda geração – a partir do material celulósico do bagaço e da palha – promete trazer mais uma variável à configuração produtiva da usina – uma discussão semelhante ao que ocorre com a destinação do caldo, que dá à indústria as opções para produzir etanol ou açúcar. Sempre desperdiçado, agora é matéria-prima valiosa para a produção de etanol e megawatts. “A opção que o usineiro vai tomar, irá depender da conjuntura e da estrutura da indústria no momento em que essa tecnologia estiver em escala comercial”, afirma o responsável pelos assuntos de bioeletricidade na União da Indústria de Cana-de-Açúcar, Zilmar de Souza. O aumento da produção de cana ainda vai gerar muito bagaço – e a mecanização da lavoura vai disponibilizar muita palha. Só neste ano, a moagem de 630 milhões de toneladas de cana – segundo previsão da Conab – deverá gerar 150 milhões de toneladas de bagaço e 120 milhões de toneladas de palhas e pontas – considerando que, de cada tonelada de cana sobram 250 kg de bagaço e 204 kg de palhas e pontas. Pelas estimativas da Unica, caso 75% desse bagaço e 60% da palha disponível forem queimados nas caldeiras, o potencial para a exportação de energia elétrica passará dos 11 mil MW médios na safra 2014/2015 – uma geração equivalente aos índices produtivos da usina hidrelétrica de Itaipu. Daqui a dez safras, a geração de energia a partir do bagaço e da palha responderão por 14% da matriz elétrica do país. Acostumados a volatilidade dos preços do açúcar e do álcool, o setor sucroalcooleiro se seduz com essa idéia de receita fixa e contratos de longo prazo propiciados pela venda de energia elétrica excedente. Mas o que vai definir o destino desse material, efetivamente, serão as condições desses mercados. “Como isso vai se resolver vai depender muito do arranjo de cada usina e de como essa nova tecnologia irá se consolidar. Algumas empresas podem avaliar que o foco deve ser a venda de energia para a rede – porque já têm um mercado consolidado, com contratos de 15 anos com receita fixa. Outras empresas de ponta, que queiram inovar, vislumbram o etanol celulósico como mais promissor”, explica Zilmar. Na lista dos temas urgentes para o planeta Terra, a questão energética encabeça a pauta de discussões. Não apenas porque o desenvolvimento econômico está intimamente amarrado ao fornecimento de energia, mas sobretudo pela variável ambiental – que entrou na história de carona nas discussões sobre as mudanças climáticas. Pelas conclusões do Painel Intergovernamental de Mudanças Climáticas – IPPC, o mundo precisa diminuir a dependência de combustíveis fósseis – sob o risco de ver as emissões de CO2 dobrarem e temperaturas subirem para níveis inaceitáveis. Gradualmente, a venda de megawatts virou um negócio como o açúcar e o etanol para as usinas. Não faz muito tempo, as usinas queimavam bagaço apenas para produzir vapor – e um pouco de energia elétrica para uso próprio. Hoje, apenas 1/3 da energia elétrica gerada nas usinas mais modernas é consumida nos processos de fabricação. Nesta safra 2009/2010 serão injetados na rede elétrica 5 mil MW médios – a produção excedente representa 4% da capacidade de geração instalada no país. No ano passado, 31 usinas fecharam a venda de 548 MW no do primeiro leilão de energia específico para biomassa – garantiram uma receita fixa anual de R$ 717 milhões por um período de 15 anos, mas o resultado final esteve aquém de qualquer expectativa. O assessor de bioeletricidade da Unica lembra que ainda restam vários entraves para a expansão da bioeletricidade – desde o preço até os custos de infraestrutura. Além disso, a escassez de conexões – problema grave nas regiões novas – encarece o custo dos projetos, já que a usina é responsável pela interligação com a rede de distribuição. Embora a oferta desta biomassa seja sazonal, a geração termelétrica pode complementar a geração hidrelétrica – o período de safra da cana-de-açúcar coincide com o período de estiagem na região Centro-Sul. “Às vezes, o preço pago pela energia elétrica não é remunerador para tornar os projetos viáveis. Esse preço tem que incorporar as externalidades positivas geradas pela bioeletricidade”, observa Zilmar. |

|||

|

|||

Etanol de resíduos Sem plantar nenhuma nova muda de cana, o setor já poderia produzir mais energia. Atualmente cada hectare de cana gera 7 mil litros de etanol - com a biomassa, pode dobrar essa produção. Mas o etanol celulósico ainda não saiu dos laboratórios – por conta dos custos de produção em escala industrial ainda serem altos. Nos EUA, duas dezenas de empresas investem maciçamente nesses estudos – os primeiros galões deverão ser produzidos em escala industrial apenas em 2011, com resíduos de milho. No Brasil, grandes grupos como a Embrapa, Petrobras, CTC e Dedini vêm trabalhando para tornar o etanol de segunda geração uma alternativa economicamente viável. De qualquer forma, a fabricação de etanol e de açúcar continuará sendo um processo energointensivo, com alta demanda de vapor e energia elétrica – e isso significa que nem todo rejeito terá como destino a produção de etanol celulósico. Já é comum a venda do próprio bagaço – o mais notável deles é a investida da empresa química Lanxess, que vai comprar 141 mil toneladas para alimentar as caldeiras de uma unidade de cogeração de energia que está erguendo em sua fábrica localizada em Porto Feliz / SP. “As vendas de eletricidade representam mais de 10% no faturamento total da atividade sucroalcooleira, mas tem uma participação significativamente maior na rentabilidade se considerarmos o bagaço um resíduo sem valor comercial”, avalia Ricardo Aquino, gerente de novos negócios do Grupo Equipav, que está conduzindo um projeto para gerar mais de 1.600 mil MWh por ano a partir de 2.011 nas duas usinas de São Paulo. Antes resíduo de destinação inconveniente, muitas vezes dado de graça, o bagaço está se tornando sinônimos de dinheiro para as usinas. Flávio Bosco |

|||

| Caldeiras de maior porte elevam rendimento | |||

|

|||

|

A Caldema passou os últimos anos instalando nas usinas as caldeiras Monodrum – de um tubulão – a faixa de 90 bar de pressão de operação e temperatura de 520º C. As usinas São José, de Macatuba / SP e Quatá, na cidade paulista de mesmo nome, iniciam a safra 2009/2010 com equipamentos ainda maiores – de 100 bar. Para aproveitar todo o potencial do bagaço várias usinas estão implantando caldeiras de altas pressão e temperatura, de maior eficiência. “Hoje temos mais de 16 unidades dessas caldeiras operando, justamente para ganhar eficiência em combustível e para atender o mercado de cogeração, com ganho de eficiência na turbina”, conta o gerente comercial da Caldema, Alexandre Martinelli. Neste cenário de otimização energética, mais pressão se traduz em mais ganhos de energia. Assim é possível gerar a mesma quantidade de vapor com um número menor de caldeiras de médias e altas pressões e capacidades. A racionalização de espaço físico torna-se também uma das alternativas mais viáveis. Além da redução do tamanho de alguns equipamentos, o conceito também abrange a troca de vários modelos similares por apenas um que tenha capacidade para desenvolver a atividade de todos os outros. “Estamos desenvolvendo caldeiras cada vez mais com pressões maiores, com maior retorno em termos de geração. A classe de 65 kgf/cm² já é a mais adotada no momento, mas há várias usinas pensando em pressões de 85 kgf/cm² a 100 kgf/cm², visando uma possibilidade de geração maior ainda”, lembra o gerente de Vendas da Área de Energia da Dedini, Telmo Luiz Lopes. Ademais muitos dos sistemas de geração de vapor dotados com as caldeiras de 22 bar chegaram ao fim de sua vida útil – momento de substituição por equipamentos mais eficientes. As caldeiras mais solicitadas têm capacidade para trabalhar com altas pressões e produção de vapor por tonelada hora e temperaturas entre 400°C e 520°C. É nesse cenário que a Areva Koblitz vem negociando com usinas da região Nordeste um plano de retrofit nas plantas que tem baixa eficiência. A primeira usina a assinar um memorando de entendimentos foi a alagoana Seresta, localizada em Teotônio Vilela. O plano da Areva Koblitz é ampliar a geração em dez usinas – cada central terá uma potência instalada de 50 MW. Alexandre cita como exemplo a caldeira instalada pela Usina Santa Terezinha – com capacidade de 300 t/h: as soluções mais tradicionais poderiam considerar a instalação de três caldeiras de100 t/h. Além da racionalização de espaço, a opção por um equipamento único também pode facilitar a movimentação do bagaço, por demandar menor número e comprimento de esteiras e alimentadores, assim como a distribuição de água e vapor. Esse tipo de caldeira Monodrum normalmente gera vapor em médias e altas pressões em usinas termelétricas, mantendo uma adequada proteção tanto na grelha como no superaquecedor, no caso de queima exclusiva dos combustíveis auxiliares. Sua forma construtiva permite partidas e paradas mais rápidas, pois não há tubos mandrilados ao tubulão de vapor – localizado fora do circuito de gases, não havendo diferenciais de temperatura entre os tubos e o costado do tambor, típicos de caldeiras de dois tubulões operando em altas pressões. |

|||

| LEIA A MATÉRIA NA ÍNTEGRA NA EDIÇÃO IMPRESSA | |||

|

Desejando saber mais sobre a matéria: redacao@editoravalete.com.br |

| NA EDIÇÃO IMPRESSA |

|

||||