|

Edição 120 – 2009

|

|

Arma poderosa |

|

|

| Taxas, tecnologias para reduzir consumo, destino e utilização dos efluentes na produção usineira | ||

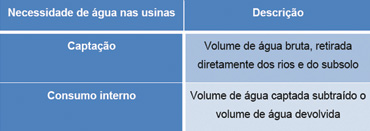

Por Paulo Oliveira As 414 usinas distribuídas pelo país - das quais 151 são produtoras de etanol, 15 de açúcar e 248 mistas -, cortaram um total de cana de 490 milhões de toneladas, em 2008, de acordo com o Ministério da Agricultura, Pecuária e Abastecimento. Isso significa que houve o consumo aproximado de 490 milhões de m3 de água pelas usinas e, mesmo que a maioria tenha circuitos de água fechados, o excedente e água residual é aplicado na fertirrigação, sendo misturado à vinhaça - costume restringido pelo alto custo da distribuição da vinhaça como efluente e por atendimento à Lei da Política Nacional de Recursos Hídricos sobre a cobrança de uso das águas, medidas que vem estimulando usinas a buscar técnicas como de reuso e mecanização. Paulo de Lamo, gerente de Engenharia de Efluentes da Dedini, diz que estas discussões se somam à necessidade de haver desenvolvimento de um Programa Brasileiro de Certificação de Biocombustível, a fim de promover maior competitividade e aumentar a exportação do etanol brasileiro com o lançamento da portaria do Inmetro e do MDIC no 282 de 07 / 02 / 2008. “Essa foi a forma encontrada para reduzir o impacto socioambiental do processo produtivo, além de influenciar na menor emissão de gases poluentes ao efeito estufa”, afirma o executivo, que associa o tratamento de efluentes a esta ação da indústria sucroalcooleira. Tais iniciativas não são para menos: a Agência Nacional de Águas – ANA tem uma projeção grande do volume de água a ser utilizada pela indústria em 2025, algo perto de 1170 m3/ano. As reservas de água do planeta se distribuem irregularmente, o Brasil detém 12% de água doce e 25% das águas doces frias disponíveis, tendo 112 trilhões de m3 de água doce no subsolo e 6% da população terrestre. Tendo como referência dados da Universidade Federal de Pelotas – UFPel, de 2007, o consumo desta água é 61% na agropecuária, 21% urbano e 18% industrial. Nesta última, a indústria sucroalcooleira, tem uma demanda de 1 m3 / tonelada de cana (TC) – isto em função do uso da água da cana e da recirculação. Deve-se considerar que os despejos das usinas são águas de reuso agrícola, ou seja, são recuperados, o que pode ser útil à irrigação. A captação citada é considerada como valor teto segundo as regras do licenciamento ambiental em São Paulo. O que se tem é que a captação de água pelas usinas declinou de 5 m³/t de cana no início da década de 1990 para 1,8 m³/tonelada de cana em 2005. A taxa média de reutilização de água na década de 1990 era de 62,7%, elevando-se para 87,8% em 2005 , de acordo com os estudos do consultor em meio Ambiente da Proamb Engenharia, Homero C. Leite. Para avaliar melhor o uso da água na produção de etanol e açúcar, Homero Leite faz referência a um estudo baseado em balanço hídrico que apresentou no final de 2008, em workshop ministrado na Unicamp, em Campinas / SP. Nele, o especialista constata que num processo aberto seriam consumidos cerca de 19 m3 / TC de água (mix de produção de 50%) – considerando captá-la do rio, levá-la para o processo da usina até o seu despejo. Ao passo que em função da recirculação da água, num circuito fechado, tal volume seria de 1,83 m3 / TC – considerando o parâmetro oficial de divulgação na época do estudo. Hoje, de acordo com a resolução SMA - 88, de 20 de dezembro de 2008, pela qual se definem as diretrizes para o licenciamento de empreendimento sucroalcooleiro do Estado de São Paulo, as usinas que estiverem localizadas em áreas classificadas como adequadas para o plantio de cana terão que utilizar 1 m3 / TC – meta possível de alcançar com as tecnologias disponíveis para redução deste consumo. “Nas áreas adequadas com limitações e restrição, o uso de água cai para um índice ainda menor: deve ser de no máximo 0,7 m3 / TC. Já existem usinas operando neste patamar, devendo no futuro, as outorgas autorizarem apenas este limite que será estabelecido no ato da renovação da licença de operação. Cada usina deve apresentar, a cada dois anos, à Cetesb, um cronograma de estudo de água para reduzir a captação, denominado Programa de Redução de Uso de Água – Prua – o que será muito mais efetivo”. O que se percebe, portanto, é que um dos vetores para esta diminuição segue exigências internas da própria indústria que evolui operacionalmente, atende a cobranças pelo uso da água, compartilha obrigações favoráveis a exploração do meio ambiente, incluindo a adequação às novas leis e requisitos para licenciamento ambiental. A Usina que produz etanol usa a água principalmente para duas finalidades diferentes: uma parte é de captação, a outra vai para o consumo. “Para reduzir esse uso de água, entram em cena tecnologias de otimização de processo e reutilização da água, havendo cada vez menos necessidade de se repor água nos processos produtivos”, revela o especialista em uso da água na produção de etanol e de cana-de-açúcar, Vadson Bastos do Carmo. “É preciso 21 m3 de água por tonelada de cana para produzir 42 litros de etanol por tonelada de cana-de-açúcar”. |

||

|

||

|

Onde vai água? Consumo. As novas tecnologias consideram o próprio volume de água proveniente da cana como uma forma de otimizar seu consumo. “Em cada tonelada de cana há em torno de 700 litros de água, 150 litros é umidade que fica retida nela, recupera-se cerca de 500 litros. Ao ser reutilizada, a água pode ser aplicada a usos tradicionais como na embebição de moenda, limpeza de piso, preparo de leite de cal, reposição em sistemas de lavagem de cana ou de gases da caldeira. Deve-se atentar para o uso adequado dela, para não haver problema de corrosão ou de contaminação do equipamento”, ressalta Homero Leite, para quem passou a ser fundamental a preocupação em minimizar o consumo de água, verificando-se este fato na prática. Especialista constatou que no período de 1990 a 2007 houve um aumento de 124% na moagem de cana e registrou-se uma redução de 25% na água captada. “As usinas não lavam mais cana”, conta. A lavagem provoca a perda de açúcar, devendo-se controlar as impurezas na própria lavoura, o que pode ser facilitado, de certa forma, com o fim da queima da cana, pois não há o fenômeno da exsudação e consequentemente reduz-se a possibilidade da terra grudar no colmo da cana. Também contribui para essa redução de captação o fechamento dos circuitos de águas de resfriamento. Cerca de 54% de água necessária para a produção de açúcar e álcool é utilizada nestas operações de resfriamento, considerando uma usina que produza meio a meio em açúcar e álcool. A adoção de circuito fechado, com torres de resfriamento ou sistemas de resfriamento evaporativo por aspersão, permite que se capte apenas 2% a 3% da quantidade total de água de resfriamento – água captada, só para fazer reposição do circuito. “O que se constata em relação aos grandes circuitos de água é que a lavagem de cana que tende a diminuir, as águas de resfriamento de fermentação e destilaria e as águas de produção de vácuo, em circuitos fechados com torres ou aspersores (na fabricação de açúcar). Existem algumas usinas avaliando a adoção de outros equipamentos que permitem a redução do uso de água, como por exemplo, a utilização de condensadores evaporativos para a produção de vácuo”, constata o especialista sobre a grande investida da indústria sucroalcooleira na redução do uso de água. Acrescenta ainda que investimentos estão sendo realizados para recuperação da água contida na vinhaça, com o objetivo de utilizar esta água condensada no processo – água que chega a usina na cana e que atualmente é enviada para a fertirrigação da lavoura. Em síntese, o uso da água contida na cana e a diminuição de uso de água no processo de produção de etanol acabam determinando a menor intensidade da utilização geral. A professora de Saneamento Ambiental do curso de Educação Ambiental e Gestão de Recursos na Universidade de Ribeirão Preto – Unaerp, Cristina Paschoalato, doutora em Engenharia Civil, na área de Hidráulica e Saneamento pela EESC – USP de São Carlos, identifica que os pontos críticos de utilização da água na produção de etanol passa pela fase de lavagem de cana-de-açúcar; de condensação e evaporação relativo aos processos de produção de açúcar e álcool; na destilação; nos lavadores dos gases no resfriamento de mancais e nas caldeiras. Para caracterizar cada etapa de consumo da usina, a professora separa a parte de açúcar, de álcool, a de lavagem de cana e a que ela mesmo define como outros (de água potável, água para caldeira). A que se destina à produção de açúcar implica uso de condensadores e multijatos, onde há uma torre de resfriamento em circuito fechado, gastando 10 m3 / TC. Para a parte de álcool, de refrigeração de dornas, considerando mosto, condensadores da destilaria o valor vai para 220 m3 / TC. Na parte de lavagem de cana, separadores de fuligem de caldeira separariam 6 m3 /TC, só que isso fica em circuito fechado com sistema de decantação - só vai tendo reposição. O consumo é maior - de 6,3 m3 / TC. A parte de água potável e água de consumo em caldeira varia, pois depende da caldeira (se for de 65 kg, de 21 kg), mas é em média 0,5 m3 / TC. A Dedini recomenda que muito pode ser feito para uma maior redução desse consumo. A usina ao utilizar o sistema de limpeza a seco é uma forma; outra, já na área de processo, recomenda otimizar a etapa de evaporação, usando a sangria do vapor nos seus múltiplos efeitos e aproveitar a condensação para a produção de água. Ainda com relação à destilação e desidratação, tecnologias de membranas são bem-vindas, pois ajudam a reduzir a maior dependência de água. A usina pode chegar a um estágio avançado de sustentabilidade no uso da água dependendo do nível de tecnologia implantado, somado a iniciativas de tratamento de efluentes e águas residuais, chegando numa autonomia ideal contra o desperdício de água. Vinhaça: vilã ou solução “Por ser ácida, a vinhaça é misturada com água de lavagem de cana. Considerada como efluente líquido, ela pode passar por três tipos de infiltração: rápida, lenta ou por aspersão - a vinhaça vai para um tanque de infiltração ou essa infiltração corre por canaletas ao longo das lavouras, ou vai por aspersão – jorrada por caminhões”, explica a professora Cristina Paschoalato, que defende o uso adequado da vinhaça como fertirrigação. “É um efluente extremamente benéfico”. Quanto aos tipos de tratamento existentes para a vinhaça, a professora faz severas críticas ao método aeróbio. Ele não é recomendado porque vai gerar uma quantidade de lodo maior do que a de vinhaça. “Já o sistema anaeróbio está sendo aplicado com “segundas” intenções: gerar o metano como fonte de energia para secagem de levedura, por exemplo. Mas não é a vinhaça toda que vai para este sistema, é uma parcela. Esses sistemas anaeróbios sofrem com as paradas na entressafra, porque acaba a vinhaça, o sistema “morre” e tem que ter uma nova partida depois”, conta. Para se ter uma idéia comparativa sobre o destino da vinhaça e seu impacto ambiental, a professora conta que o esgoto sanitário, por ter uma DBO média de 320 mg / L e a vinhaça 40 mil mg / L de DBO chega-se ao bom senso de que a forma de utilizar a vinhaça é pela disposição no solo, pois as alternativas tecnológicas como a do processo aeróbio ou anaeróbio de tratamento de vinhaça demandam uma remoção muito grande. Nesse aspecto de se buscar o que é menos custoso. Tecnologias para disposição da vinhaça no solo exigem manejo correto, controle do solo, análise da taxa de potássio e de infiltração, etc. “Não há ponto negativo no resíduo que retorna para a lavoura. O ponto negativo é o manejo incorreto e a falta de preocupação com o potássio. Há casos históricos! A indústria de laranja despejou muito sódio como efluente no solo atacando aquíferos. Antigamente, o pessoal colocava vinhaça num buraco, na lavoura. Hoje em dia, uma lagoa com manta de polietileno PEAD de 4 mm, um dreno de aviso que sinaliza qualquer furo e um poço de monitoramento do aquífero à montante e três poços à jusante no sentido do aquífero evitam qualquer problema. E as usinas são obrigadas a monitorar o aquífero mensalmente, mensurar potássio, condutividade, parâmetros que dêem indicativos de que a vinhaça está percolando para o aquífero”, diz a especialista. A vinhaça está na mira da otimização pois pode ser bem aproveitada, desde que na dosagem correta e permitida, para fertilizar o solo – seguindo os critérios da norma técnica da Cetesb P4.231 2005, pela qual se estabelece padrões para a sua disposição no solo como fertilizante, desde que em quantidade racional. Anualmente, as usinas tem que relatar a dosagem e definir os locais de aplicação. “Na fase de crescimento, a cana absorve 185 kg de potássio por hectare. Não se deve exceder esse montante permitido”. |

||

| LEIA A MATÉRIA NA ÍNTEGRA NA EDIÇÃO IMPRESSA | ||

|

Desejando saber mais sobre a matéria: redacao@editoravalete.com.br |

||

| NA EDIÇÃO IMPRESSA |

|

||||