|

Edição 117 – 2008

|

|

Fermentando altos rendimentos |

|||

| Tecnologia e adoção de procedimentos preventivos podem elevar a eficiência da fermentação e proporcionar mais volumes de etanol | |||

|

|||

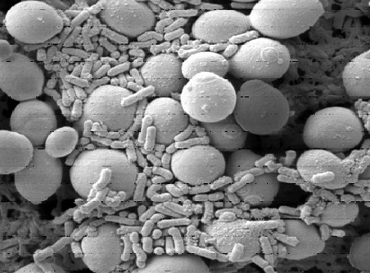

O processo é tradicional no Brasil: a produção de etanol resulta na geração de vinhaça com temperatura de cerca de 90º C no sistema de destilação. Todas as plantas brasileiras operam assim. Nunca se usou corrente de água fria no procedimento de fabricação de álcool – até a safra atual. Está entrando em operação, na Usina Bom Retiro, em Capivari/SP, uma planta piloto que prevê a integração de uma tecnologia ao balanço energético da unidade. O equipamento, um “chiller” (resfriador), proporciona obtenção de água fria a partir do calor da vinhaça. A tecnologia, uma parceria da empresa indiana Thermax com a brasileira Dedini, promete melhorar o rendimento da fermentação e reduzir o consumo interno de energia. Após a produção de álcool, a vinhaça resultante é aproveitada como fertilizante. Mas, para ser bombeada para o campo através de dutos plásticos ou transportada nos caminhões de fibra, precisa ser resfriada – procedimento que exige consumo de energia. “Nós identificamos que essa quantidade de energia que está sendo descartada no meio-ambiente poderia ser usada para a geração de uma corrente de água gelada que poderia ser usada para melhorar a eficiência do processo”, afirma o diretor-executivo de Açúcar e Etanol da Dedini, Sérgio Barreira. Segundo o vice-presidente de operações da Dedini, José Luiz Olivério, o novo conceito de planta sucroalcooleira, que prevê consumo racional de energia para sobra de excedentes comercializáveis, exige relações mais eficientes de trocas de calor. “A usina sempre trabalhou com fluxos de água quente e a otimização energética utilizando altas temperaturas está chegando ao ponto de otimização máxima”, sustenta. De acordo com Olivério, a introdução de um fluxo de água gelada vai possibilitar um novo salto na evolução energética das usinas e ao mesmo tempo vai proporcionar melhor controle dos processos de fermentação. “A vinhaça que sai quente do sistema de destilação é a fonte de calor ideal para gerar o volume de água fria necessário para o resfriamento da fermentação. Dessa forma, pode-se manter a temperatura da fermentação numa faixa de desempenho ótima para esse processo”, garante. O resfriamento é realizado por uma substância química presente no “chiller” introduzido no processo, o brometo de lítio, que evapora com o calor da vinhaça. A condensação posterior desse elemento tira calor da água e a esfria. A vinhaça que sai da coluna de destilação vai sempre passar nesse equipamento e resfriar uma água que está sendo usada em um circuito fechado. A substância é resfriada de 80º C para 60º C. Segundo a Dedini, pela característica física do brometo de lítio de temperatura de evaporação e condensação, a tecnologia consome menos energia no resfriamento da água. Benefícios para a fermentação O “chiller” fornece água gelada para resfriar a fermentação, que, entre todas as etapas de produção de etanol, é aquela com a menor eficiência – parâmetro principalmente influenciado pela temperatura. “Se a temperatura do meio aumentar, as levedura é estressada e se perde em rendimento”, diz Barreira. Segundo a Dedini, experiência em laboratórios mostram que a água gelada ajuda a controlar efetivamente a temperatura da fermentação, reduzir índices de infecção, aumentar o rendimento fermentativo e melhorar eficiência na produção de etanol. De acordo com a empresa, em laboratório os resultados já se comprovaram. Mas essa aplicação é inédita em usina. No fermentador, nunca ninguém usou esse tipo de tecnologia para manter a temperatura constante na condição ótima de trabalho da levedura. Em laboratório, o rendimento da fermentação chega a ser entre 1% e 2% superior. “Para quem está trabalhando em 88% a 90% em rendimento, 1% ou 2% que ganha a mais é um número muito grande, porque isso é litro de álcool a mais sem custo. Isso vai direto para o lucro, porque a usina obtém a mais da mesma matéria prima”, argumenta Olivério. Mas hoje não há certificação dessa possibilidade em escala industrial e comercial, o que será testado com a planta piloto instalada na Usina Bom Retiro. “Com essa unidade, vamos ter exatamente quanto vamos poder garantir. O ponto não é dizer que vai melhorar. Isso nós já sabemos. Mas o cliente quer saber quanto. Para garantir o desempenho, precisamos do teste de campo”, diz Olivério. Se os resultados forem confirmados no campo, os impactos serão grandes. De acordo com cálculos da Dedini, uma usina que processa dois milhões de toneladas de cana por safra (12 mil toneladas/dia) faz cerca de 180 milhões de litros de álcool no período - 1% a mais representaria 1,8 milhão litros. “Por tonelada de cana, pode conseguir 1 litro a mais de etanol, o que daria R$ 1 milhão a mais de lucro por ano. Isso sobre o lucro. Às vezes a indústria tem 4% a 5% de lucro do faturamento. Isso representaria 20% a 30% a mais de lucro no resultado final”, calcula Olivério. |

|||

|

|||

“Arroz com feijão” Segundo o pesquisador Henrique Amorim, presidente da Fermentec, as usinas não devem apenas ficar aguardando inovações tecnológicas futuras para melhorarem a eficiência da fermentação – com o que está disponível hoje já é possível aumentar rendimentos. Basta fazer procedimentos básicos. “A gente tem se vangloriado muito que o Brasil tem o álcool mais barato do mundo, que a fermentação nossa é muito avançada. Realmente, pode ser, mas temos muito a fazer ainda – muito mesmo. Muitas destilarias no Brasil não fazem o arroz com feijão”, garante. Segundo Amorim, estas unidades trabalham com má qualidade de cana, alto tempo de queima, assepsia mal feita na fábrica, temperaturas da fermentação altas e a não utilizam leveduras selecionadas. “Com isso, não atingem nem 88% da eficiência que poderia ser, em excelentes condições, ao redor de 92%, da conversão do açúcar e do álcool”, explica. O especialista explica que a obtenção de altos níveis de rendimento começa na etapa de planejamento. O procedimento deve contemplar boa amostragem, métodos confiáveis, pessoal treinado. É preciso ter laboratório adequado e , no mínimo, equipamentos básicos. Para Amorim, eficiências altas estão condicionadas a controle constante da fermentação. “Tem que analisar sempre, não pode seguir média de tempo. Média em usina é o mesmo do que renda per capita. Cada caso é um caso. Tem que ter metodologias para medir o que acontece na unidade”. Amorim também alerta que deve haver rigor nos procedimentos na dorna e os cuidados com seu volume, assepsia e refrigeração. A negligência pode gerar contaminação e proliferação de leveduras selvagens, o que vai exigir gastos com antiespumantes. “Vale a pena fazer uma dorna um pouco maior. Se a levedura selvagem fizer espuma, esta vai ocupar espaço na dorna prejudicando a fermentação. Essa adaptação se paga em três ou quatro meses se compararmos a gastos com antiespumantes”, afirma. Mas nenhum procedimento industrial vai conseguir recuperar perdas inerentes ao uso de matéria-prima de baixa qualidade. Segundo Amorim, não é possível eliminar no processo substâncias indesejadas provenientes da lavoura, principalmente esporos e bactérias. “A levedura selvagem até se consegue matar, mas esporo não tem condições de acabar com eles na fábrica. Quanto melhor a qualidade da matéria-prima, melhor vai ser a fermentação”, frisa. O tempo de queima é um dos fatores que mais influenciam a qualidade da matéria-prima e rendimento geral da destilaria. Para a cana colhida com máquina, dependendo do clima, acima de 10 horas o material começa a se deteriorar. Para colheita manual, o prazo máximo é de 35 horas. “Quando aumenta a bactéria, reduz o rendimento da fermentação, que vai de 90% até 82%. Isso representa quase de 10% do açúcar que vai para o ralo. E às vezes, se não mede, não enxerga isso”, diz o especialista. Amorim aconselha que as usinas trabalhem com leveduras selecionadas. Segundo ele, no ano passado, a Fermentec monitorou resultados de 134 destilarias que usaram as espécies CAT 1 e PE 2. Juntas, essas unidades produziram 13 bilhões de litros de álcool (60% do etanol brasileiro e 20% deste combustível no mundo). Segundo ele, os resultados foram muito bons. “Quando entra levedura selvagem, a maior parte delas flocula, deixa açúcar residual e produz espuma, o que diminui o volume da dorna, gera maior consumo de anti-espumante e gera dificuldades operacionais. Essas selecionadas não produzem espuma”. Para finalizar, o pesquisador reitera a importância de treinar as equipes envolvidas no processo de fermentação. “É importantíssimo e fundamental Não é apertando botão que teremos altos rendimentos. Sem gente treinada, que entenda o processo, não há alto rendimento”. |

|||

| LEIA A MATÉRIA NA ÍNTEGRA NA EDIÇÃO IMPRESSA | |||

|

Desejando saber mais sobre a matéria: redacao@editoravalete.com.br |

| NA EDIÇÃO IMPRESSA |

|

|||||